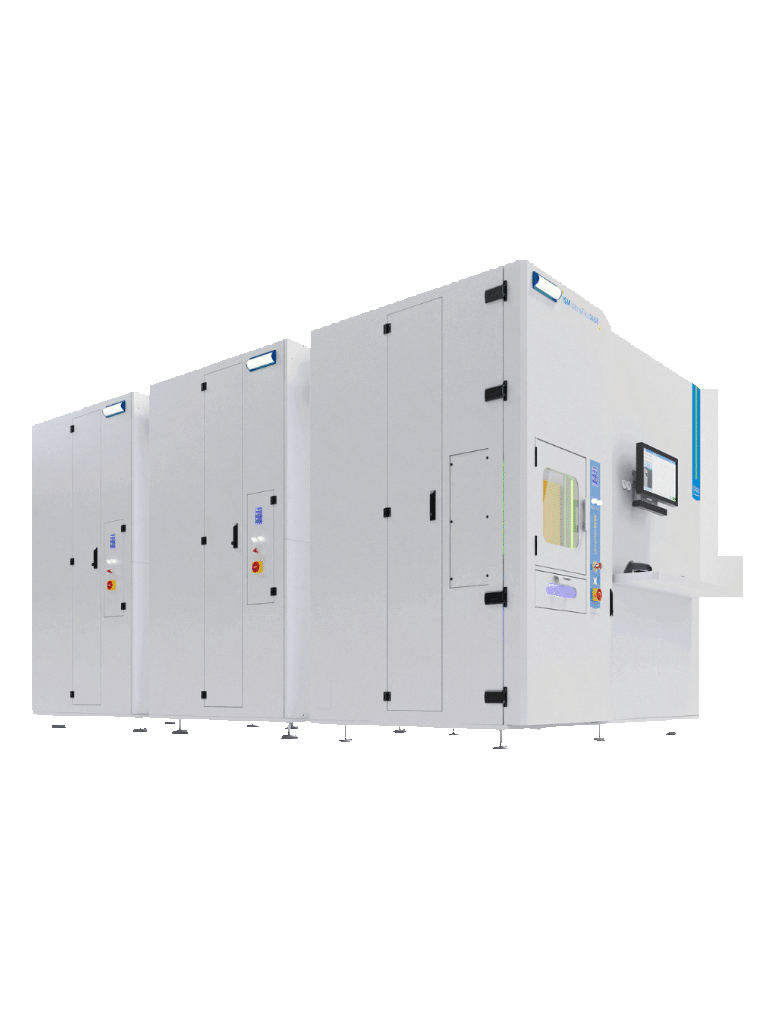

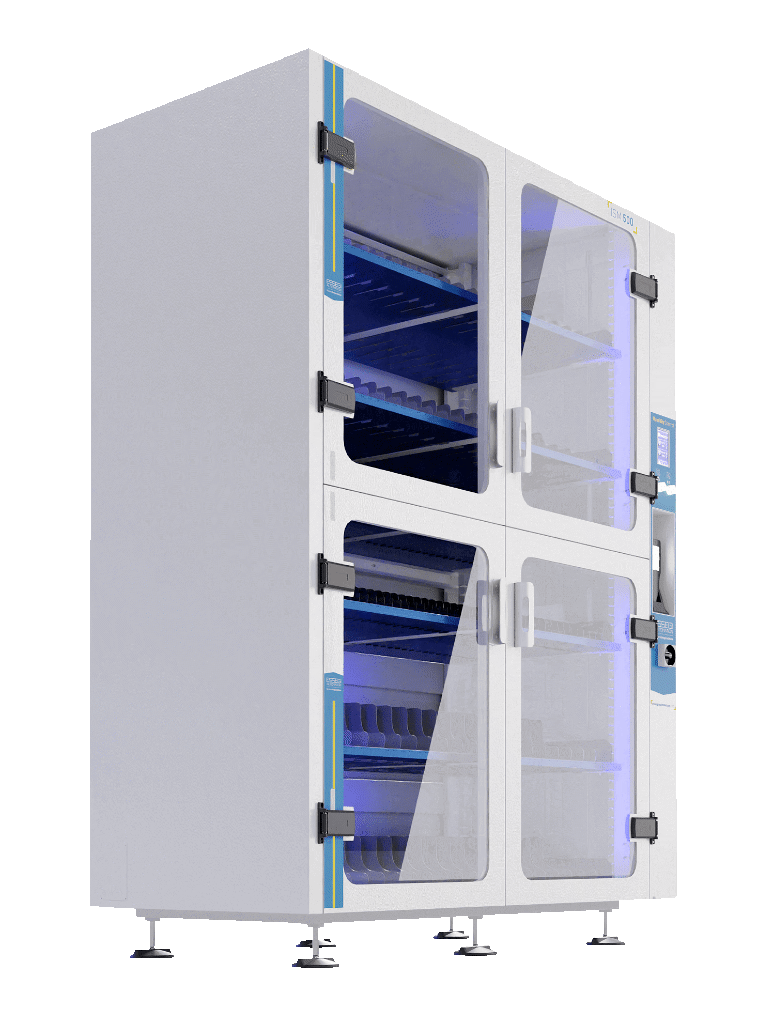

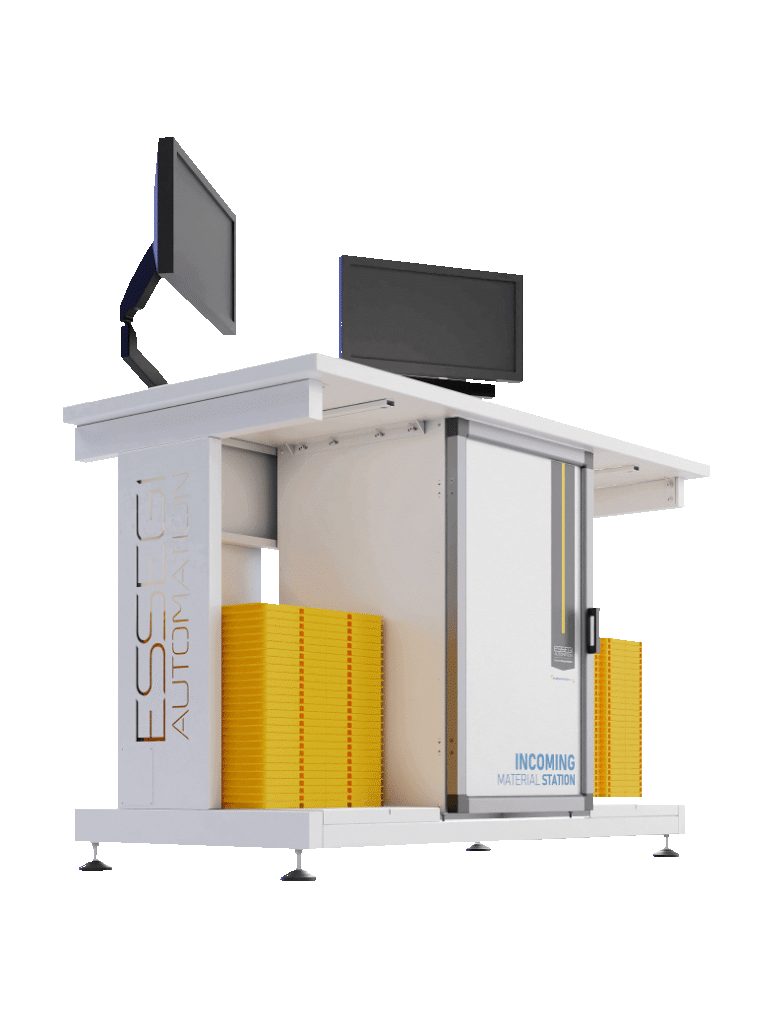

Le soluzioni di gestione dello stoccaggio Essegi Automation si compongono di prodotti hardware e software modulari che permettono la realizzazione di sistemi flessibili e aperti capaci di dialogare con tutti i principali gestionali e di integrarsi perfettamente in ogni contesto SMT e THT.